En la industria moderna, la eficiencia térmica es clave para garantizar procesos productivos seguros, sostenibles y rentables. Por eso, los intercambiadores de calor de coraza y tubos se posicionan como una solución esencial en sectores como el alimentario, farmacéutico, químico y petroquímico. Su diseño robusto, versatilidad operativa y cumplimiento con estándares internacionales los convierten en la opción ideal para transferencias de calor exigentes, incluso en condiciones críticas de presión y temperatura.

¿Qué es un intercambiador de calor de coraza y tubos?

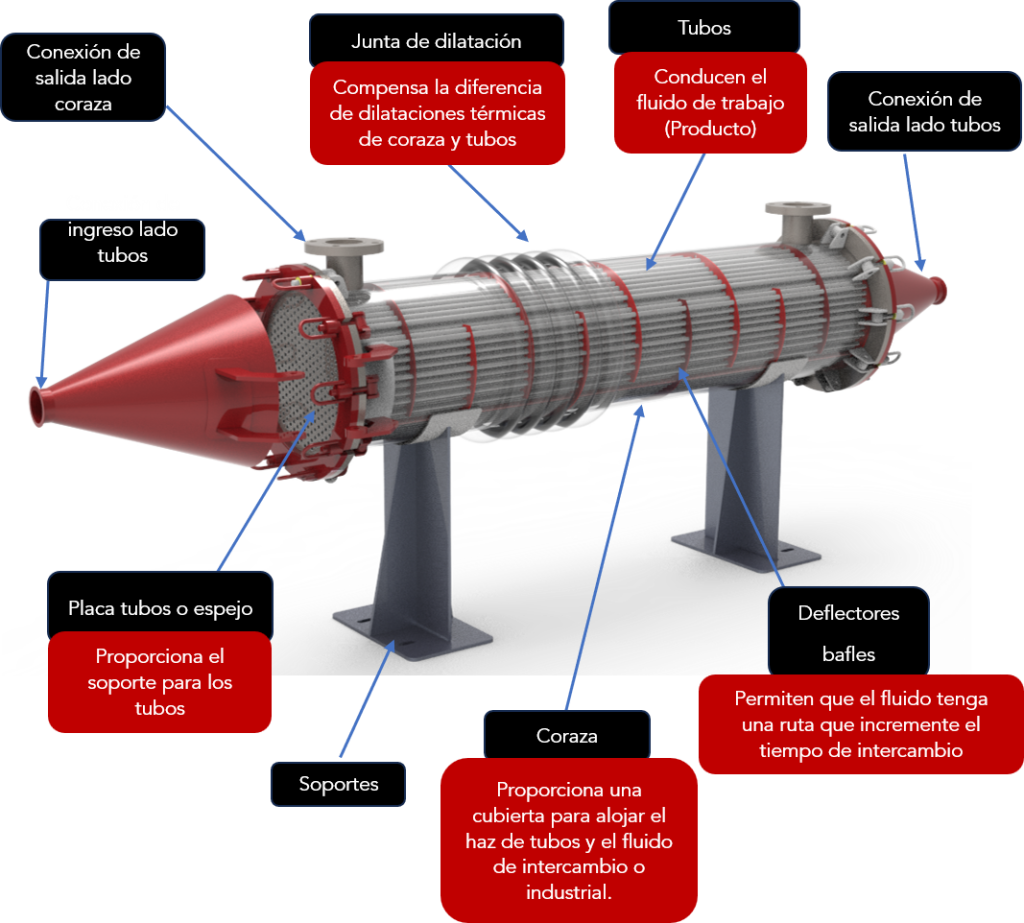

Un intercambiador de calor es un equipo esencial para procesos industriales, diseñado para transferir calor entre dos fluidos a distintas temperaturas sin mezclarlos, gracias a paredes sólidas que los mantienen separados. Dentro de las múltiples tecnologías disponibles, el intercambiador de calor de coraza y tubos destaca por su eficiencia, robustez y adaptabilidad. Este tipo de equipo es el más utilizado en sectores como la industria alimentaria, farmacéutica, química y petroquímica.

Ventajas de los intercambiadores de calor de coraza y tubos

Estos equipos son elegidos por múltiples razones técnicas y operativas:

- Versatilidad para casi cualquier proceso de transferencia de calor en fluidos

- Bajo mantenimiento

- Fácil limpieza y reparación

- Eficiencia adecuada y muy alta versatilidad/robustez

- Fabricación a medida, en distintos tamaños

- Aptos para procesos de evaporación, condensación y cambio de fase

Gracias a estas características, se optimizan procesos productivos, se cumple con normativas exigentes y se garantizar continuidad operacional.

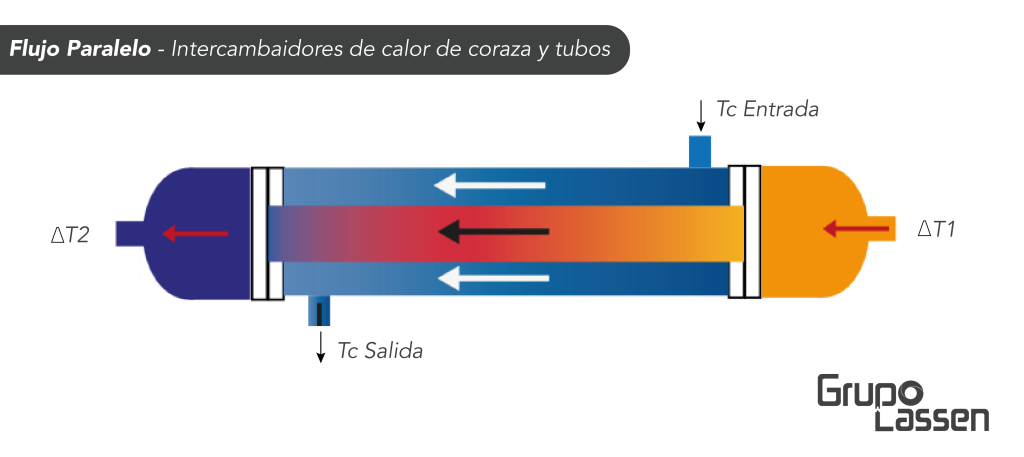

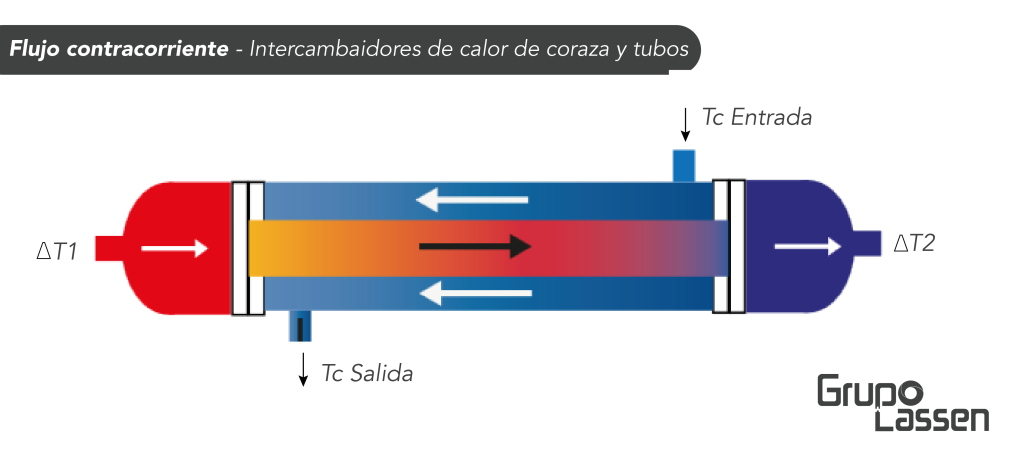

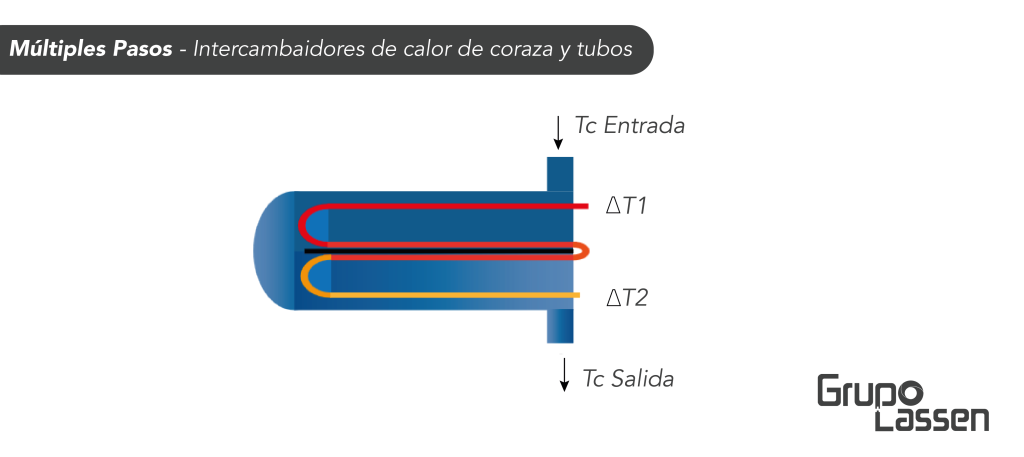

Tipos de flujo en intercambiadores de coraza y tubos

Flujo paralelo: ambos fluidos entran por el mismo extremo del intercambiador y fluyen en la misma dirección, intercambiando calor hasta alcanzar una temperatura próxima la una de la otra, es decir, los fluidos tratan de alcanzar el equilibrio térmico entre ellos. Es ideal para productos sensibles a los golpes térmicos, ya que es el proceso menos eficiente energéticamente.

Flujo contracorriente: los fluidos se movilizan en direcciones opuestas. Esta configuración logra una transferencia más eficiente, manteniendo un mayor diferencial de temperatura a lo largo del equipo.

Múltiples pasos: por medio de cabezales divididos o curvas en los tubos, se aumenta el número de pasos del fluido. Esto mejora el intercambio térmico en menor espacio, optimizando el rendimiento del equipo.

Normas técnicas que garantizan seguridad y calidad de los intercambiadores de coraza y tubos

Norma TEMA

Los intercambiadores de calor de coraza y tubos se diseñan conforme a los estándares de la Tubular Exchanger Manufacturers Association (TEMA). Esta norma clasifica los equipos según su uso:

- Clase R: Servicio pesado, típico en refinerías y plantas petroquímicas

- Clase C: Servicios generales, como plantas de energía o sistemas de

refrigeración industrial - Clase B: Servicios químicos, donde la corrosión es un factor importante de diseño

TEMA también estandariza configuraciones de cabezales/coraza (por ejemplo, AEM, BEM, etc.).

Norma ASME

La sociedad Estadounidense de los ingenieros Mecánicos (ASME) establece normas cruciales para los componentes sometidos a presión de los intercambiadores de calor, abarcando coraza, canales/cabezales, tapas, platos

tubulares y tubos. El código ASME sección VIII, se aplica a varios tipos de equipos que garantiza que las partes presurizadas cumplan con criterios estrictos de seguridad y rendimiento. La norma TEMA a menudo complementa los criterios más amplios de ASME.

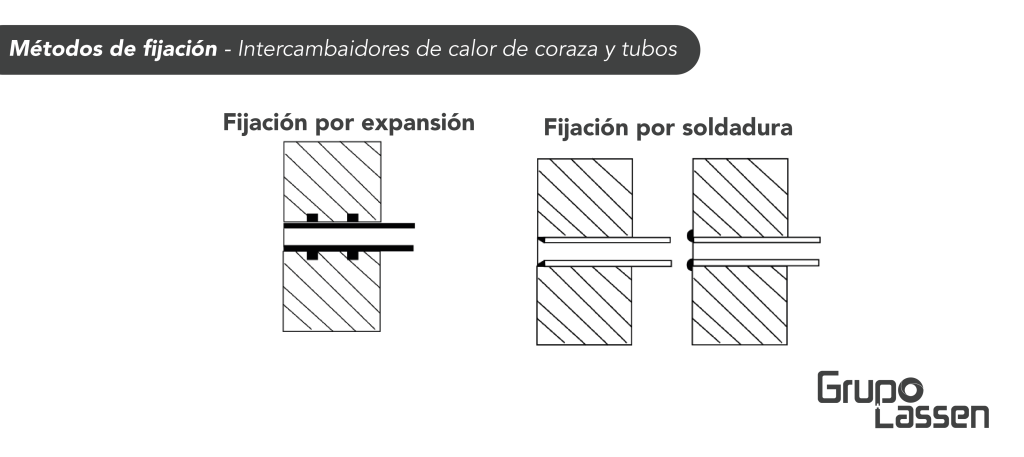

Métodos de fijación de los tubos

Los tubos pueden fijarse a las placas (o espejos) mediante:

- Expansión mecánica: Uso de expansores eléctricos o neumáticos que garantizan fijación por presión.

- Soldadura: Mayor estanqueidad, ideal cuando los materiales lo permiten. (conoce más sobre nuestra soldadura láser)

- Combinación: Aumenta la confiabilidad en aplicaciones críticas o de alta exigencia.

Criterios de diseño técnico

Al momento de seleccionar un intercambiador, se deben considerar los siguientes aspectos:

- Energía térmica a transferir

- Calores específicos de los fluidos

- Temperaturas de entrada y salida deseadas

- Presiones de operación

- Caudales másicos

- Caídas de presión permitidas

- Condiciones del fluido de servicio

Estos criterios permiten una ingeniería de detalle precisa y garantizan eficiencia energética, seguridad y durabilidad del sistema.

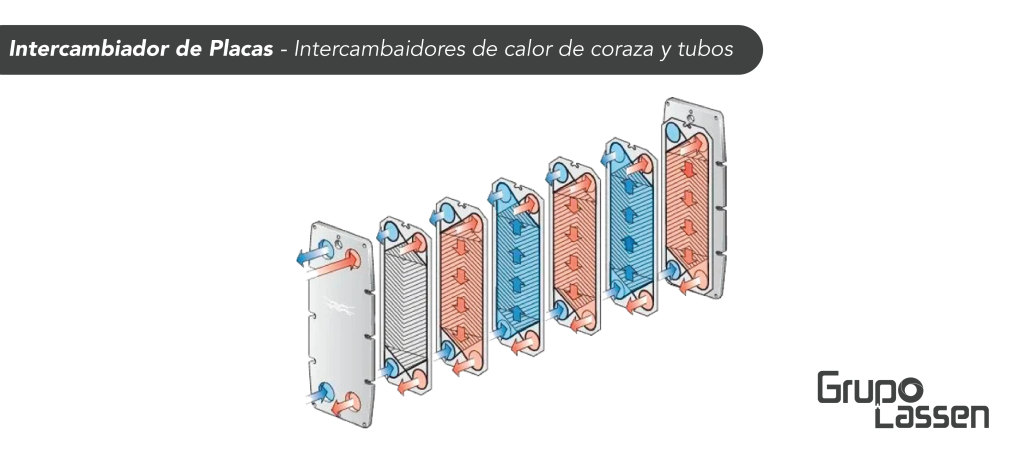

Intercambiador de Calor de Placas

Son un tipo de intercambiador de calor que utilizan placas metálicas ranuradas, ubicadas en forma paralela.

Este tipo de transferencia de calor se produce en placas interconectadas con cámaras onduladas superpuestas. El fluido pasa entre las cámaras de estas. Poseen la misma configuración de flujo de los intercambiadores de coraza y tubos en dirección de flujo contracorriente, o paralelo.

Ventajas y desventajas de los intercambaidores de calor de coraza y tubos Vs Intercambiadores de Placas.

| Ventajas | Desventajas | |

| Intercambiador de Coraza y Tubos | Altas tasas de transferencia de calor, por su gran superficie y diseño efectivo. Rango de presión y temperatura más amplio permitido. Estructura mecánica robusta lo que garantiza una alta confiabilidad. Son equipos de fácil limpieza e inspección. Son equipos de poco mantenimiento. Pueden trabajar a altas presiones y temperaturas. Aptos para trabajar con gases y líquidos. Excelente opción para fluidos viscosos. | La eficiencia del intercambio de calor es menor que otros tipos de intercambiadores de calor. Puede tener zonas estancas en el lado de la coraza que pueden provocar corrosión. La distribución del flujo puede desigual. |

| Intercambiador de Placas | Alto coeficiente de trasferencia de calor. Gran adaptabilidad, el área de transferencia de calor se puede lograr aumentando la cantidad de placas. | Presión de uso limitada. No es adecuado para fluidos con sólidos en suspensión. No adecuados para fluidos de muy alta viscosidad. Existe alto riesgo de la combinación de fluidos para la gran cantidad de empaques. Son equipos de alta inspección y mantenimiento. |

Los intercambiadores de placas ofrecen alta eficiencia térmica y modularidad, pero no son adecuados para aplicaciones con fluidos sucios, viscosos o a alta presión. En cambio, los intercambiadores de coraza y tubos son más robustos y versátiles.

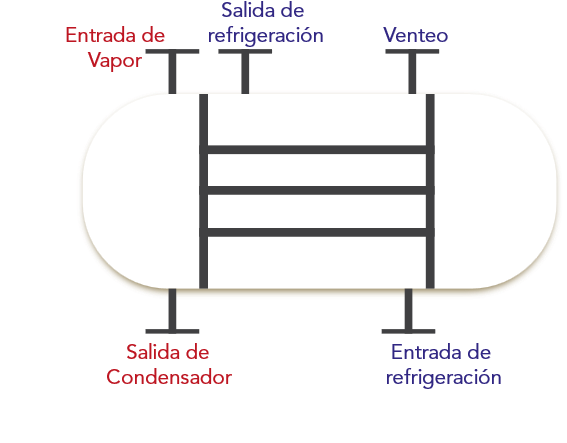

Condensadores en intercambiadores de calor

En muchos procesos, estos equipos se utilizan como condensadores. Permiten enfriar y condensar vapores con eficiencia, e integrarse a sistemas con:

- Columna barométrica o tanque de descarga

- Bomba de vacío o eyector para gases condensables

- Control de nivel automático

Son ideales para plantas con sistemas de recuperación energética o separación de fases.

Grupo Lassen: su aliado en soluciones térmicas

En Grupo Lassen no solo fabricamos equipos; brindamos asesoría técnica especializada para seleccionar, diseñar e implementar intercambiadores de calor que garanticen la eficiencia de su planta.

Nuestros proyectos cumplen con normativas TEMA y ASME, asegurando que cada intercambiador entregue versatilidad, rendimiento y cumplimiento normativo en aplicaciones críticas.

Contáctenos hoy mismo y reciba asesoría en ingeniería de procesos térmicos con la experiencia y respaldo de Grupo Lassen.